Encoder

Contenido

- 1 Integrantes

- 2 Tutor

- 3 Introducción

- 4 Objetivo

- 5 Motivación

- 6 Investigación

- 7 Posibles soluciones:

- 8 Posibles mejoras

- 9 Trabajos futuros

- 10 Anatomía del brazo.

- 11 Motores (Info y Presupuesto)

- 12 Diseño de la mecánica

- 13 Conexión con la placa USB4Butia

- 14 Paleta de Turtlebots

- 15 Conclusiones

- 16 Fuentes citadas

- 17 Agradecimientos

Integrantes

- Pablo Anzorena anzorena.fing@gmail.com

- Sebastián Lorenzo sebastianlorenzo88@gmail.com

- Manuel Laguarda lag.manuel@gmail.com

- Bruno Olivera bruno.olivera.dev@gmail.com

Tutor

- Gonzalo Tejera - gtejera@fing.edu.uy.

Introducción

El presente trabajo tiene como objetivo principal extender las capacidades del butiá en lo que a movimiento refiere, permitiendole realizar desplazamientos y giros mas precisos.

Objetivo

El objetivo del proyecto es dotar al butiá con la capacidad de conocer en cada instante de tiempo, cual fue su desplazamiento. Hasta el momento para mover el butiá, existe un comando que setea el valor de potencia de los motores. Quedando a cargo del “programador” la lógica de movimiento. Por ejemplo para avanzar una cierta distancia, hay que accionar los motores por un cierto tiempo a una potencia determinada.

Motivación

Extender las capacidades del kit butiá, permitiendo tener más precisión en los movimientos. Vimos que existía un problema al momento de programar un movimiento con precisión solamente con la potencia de los motores y esperas, por eso es que nos interesó mejorar este aspecto.

Investigación

Posibles soluciones:

- Algoritmo flujo óptico: Este algoritmo lo que hace es tomar datos del entorno mediante la cámara y comparar el desfazaje entre imágenes sucesivas.

Esta opción fue descartada porque era bastante complejo saber que pixeles entre las imágenes habÍa que comparar.

- Utilizar Mouse Óptico Como Sensor: La idea consiste en ir sensando con un mouse óptico ubicado en la parte inferior del butiá y de acuerdo a las coordenadas x e y determinar el movimiento.

En esta etapa decidimos descartar esta opción ya que para hacer el giro sobre el eje, las coordenadas x e y se mantienen.

- Motores CC sin escobillas: Los motores de corriente continua tienen sensores de hall para determinar la posición en donde se encuentra la rueda mediante la medición de campos magnéticos, pudiendo mediante esto establecer la distancia recorrida y el sentido del giro.

Al momento de hacer el proyecto no habÍan estos motores, por lo que no pudimos probarlos, pero usamos el mismo tipo de algoritmo para la solución.

- Sensor de Gris y Marcas en una Rueda: Esta idea consiste en marcar una rueda e ir sensando con un sensor de grises las marcas. Estas marcas las utilizamos para medir la distancia recorrida, dichas marcas se encuentran equidistantes en la rueda.

Esta fue la solución elegida, porque nos permitió aplicar los conocimientos adquiridos en el curso.

Posibles mejoras

Como posible trabajo futuro, se puede integrar el sensor de grises al motor que ya está en el butiá. Así como que el sensor esté conectado directamente con la placa y liberar un puerto. También aislar el sensor para reducir el ruido producido por la iluminación ambiente.

Trabajos futuros

Anatomía del brazo.

La anatomía de un brazo robótico se refiere a la construcción física. La mayoría de los Brazos robóticos utilizados en las fábricas actuales están montados sobre una base que está sujeta al suelo. Los brazos robóticos están disponibles en una amplia gama de tamaños, formas y configuraciones físicas. La gran mayoría de los brazos comerciales disponibles en la actualidad tienen una de estas cuatro configuraciones básicas:

- Configuración polar: Usados en la manipulación en máquinas herramientas, soldadura por punto, fundición a presión, máquinas de desbarbado, soldadura por gas y por arco. Es un robot cuyos ejes forman un sistema polar de coordenadas.

- Configuración cilíndrica: Usado para trabajos de “pick and place” (tomar y colocar), aplicación de impermeabilizantes, operaciones de ensamblado, manipulación de máquinas herramientas y soldadura por arco.

- Configuración de coordenadas cartesianas: Usado para trabajos de “pick and place” (tomar y colocar), aplicación de impermeabilizantes, operaciones de ensamblado, manipulación de máquinas herramientas y soldadura por arco.

- Configuración de brazo articulado: Usado para operaciones de ensamblaje, fundición a presión, máquinas de desbarbado, soldadura a gas, soldadura por arco, y pintado en spray. Es un robot cuyo brazo tiene como mínimo tres articulaciones rotatorias.

Motores (Info y Presupuesto)

Los dos tipos de motores más utilizados para la construcción de brazos robóticos son:

SERVOMOTORES

Son motores con capacidad de ubicarse en cualquier posición dentro de su rango de operación, y mantenerse estable en dicha posición.

Los servomotores hacen uso de la modulación por ancho de pulsos (PWM) para controlar la dirección o posición de los motores de corriente continua.

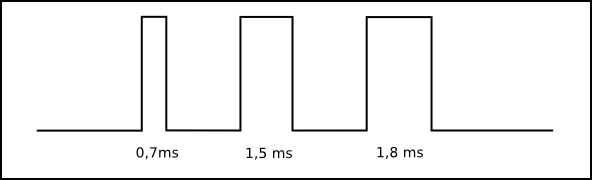

La mayoría trabaja en la frecuencia de los cincuenta hertz, así las señales PWM tendrán un periodo de veinte milisegundos. La electrónica dentro del servomotor responderá al ancho de la señal modulada. Si los circuitos dentro del servomotor reciben una señal de entre 0,5 a 1,4 milisegundos, éste se moverá en sentido horario; entre 1,6 a 2 milisegundos moverá el servomotor en sentido antihorario; 1,5 milisegundos representa un estado neutro para los servomotores estándares. A continuación se exponen ejemplos de cada caso:

- Señal de ancho de pulso modulado:

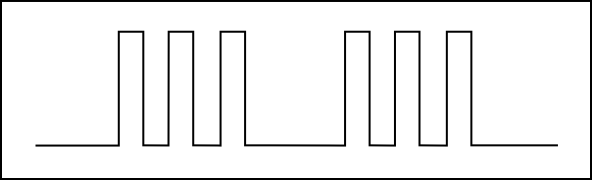

- Motor en sentido horario (ejemplo 0,7 ms):

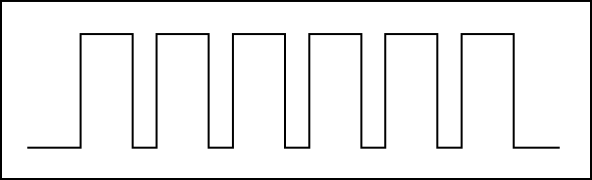

- Motor neutral (1,5ms):

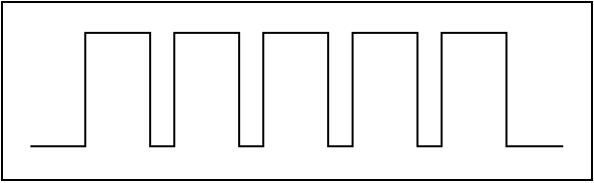

- Motor en sentido antihorario (ejemplo 1,8ms):

El precio de mercado de un servomotor es aproximadamente 18 U$S.

DINAMIXEL AX12:

El Dinamyxel AX-12+ es un un servo digital “inteligente”, fabricado por la empresa coreana Robotis e incluido en sus kits robóticos Bioloid es lo que podría llamarse un “superservo”.

Algunas de sus características:

- Usa un microcontrolador integrado

- Soporta rotación continua y modo servo standard

- Velocidad y torque ajustables

- Velocidad máxima: 300 grados/seg. Torque máximo: 16Kg/cm

- Comunicación serial a 1Mb/s, half duplex. Se pueden conectar varios motores en cadena a un mismo bus.

- Feedback de todo tipo de información: posición angular, temperatura, voltaje, fuerza, velocidad, sobrecarga, errores, etc. a través del bus serial, y posee además un led de notificación.

El precio de mercado de un motor AX12 es aproximadamente 50 U$S.

* Dada la diferencia de precios entre los tipos de motor, se decidió utilizar Servomotores para la realización del proyecto.

Diseño de la mecánica

Grados de libertad

Se manejó la posibilidad de construir un brazo robótico con 3 grados de libertad, uno por cada eje axial, lo cual implica 3 motores servos, más uno extra para el efector (Mano, o pinza), o sea, 4 servomotores.

Dado que el robot butiá puede desplazarse en dos dimensiones, y la idea es que el brazo se use conjuntamente con este, se decidió que sería suficiente si el brazo trabajara en una sola dimensión, lo cual puede realizarse con 2 servomotores, minimizando de esta forma el costo en este sentido.

Se decide, por lo tanto, que el brazo tendrá forma de grúa, es decir será un brazo robótico cartesiano con un grado de libertad.

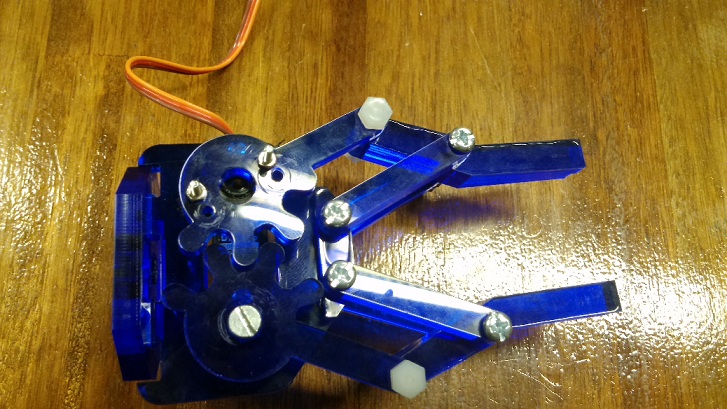

Efector

Como efector se utilizará un a pinza de diseño gratuito, descargada de el sitio thingiverse.com. Ésta será cortada en acrilico, adaptada a un tamaño compatible con los tornillos y tuercas utilizados en la plataforma Butiá.

Para el manejo de la pinza se utilizará un “miniservo”. Modelo utilizado: http://www.thingiverse.com/thing:2415

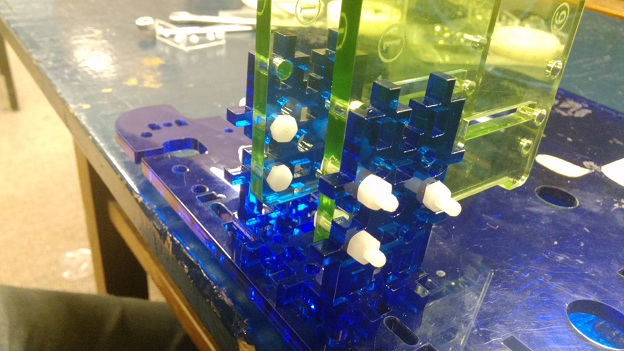

Estructura

La grúa consistirá en 2 partes; Una torre (o mástil) donde se encontrará un motor para enrollar/desenrollar la cuerda de la que colgará la pinza. Y un brazo (a modo de pluma) unido a éste, en cuyo extremo irá añadida una roldana, que girará libremente, sobre la cual pasará la cuerda que sostendrá a la pinza.

Materiales

Como en el laboratorio de robótica hay muchas “sobras” y recortes de acrilico de viejos robots Butiá, éstos se utilizarán para la construcción de la torre y el brazo. La pinza se cortará en acrílico de 6mm. Además se utilizaran tornillos, tuercas y fichas de ensamblaje pertenecientes al kit butiá.

Esta decisión tiene como ventaja que la grúa quedará mejor integrada a la plataforma butiá, además de que las piezas utilizadas son casi enteramente del kit butiá (el brazo utiliza dos barandas ligeramente modificadas para la tarea), por lo que no será necesario fabricar piezas personalizadas, a excepción de la pinza.

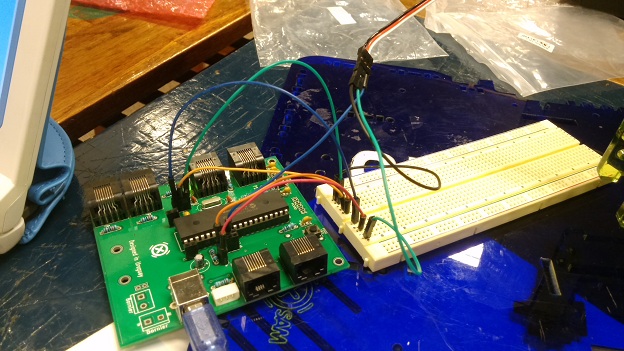

Conexión con la placa USB4Butia

USB4All y módulos de usuario

Para mover los motores es preciso comunicarse con los mismos a través de PWM, es decir enviando pulsos de una determinada duración. Sería necesario, entonces, crear un módulo de usuario para llevar a cabo esta tarea. Afortunadamente, el firmware usb4all cuenta con un módulo de usuario para controlar el shield de los motores de corriente continua del Butiá (la señal PWM es generada a través de software), de modo que se re-utilizará esta funcionalidad para controlar los servomotores.

Configuración

Para utilizar los motores de ésta forma es necesario “hacer creer” a la placa que se ha conectado el shield de los motores de CC. Para esto se utilizan los “hackpines”, con la siguiente configuración.

Pin 09 - Gnd Pin 10 - Gnd Pin 11 - 5v

Los cables de datos se conectaron en los pines 6 y 7.

De esta forma los motores pueden ser movidos con las funciones para mover los motores existentes en pybot (setMotorSpeed() y set2MotorSeed()).

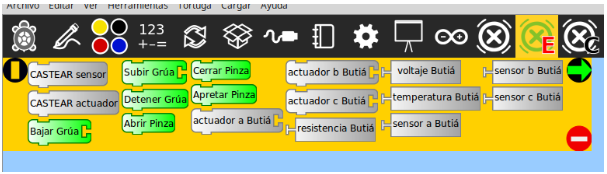

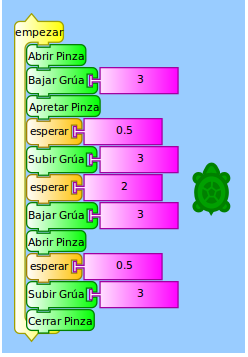

Paleta de Turtlebots

Se agregan los siguientes bloques de funciones para el programa Turtlebots:

- Bajar Grúa: Enciende el motor de la torre para que se mueva en dirección horaria, de modo que la grúa baje, durante la cantidad de segundos indicada. Si es 0, el motor queda encendido hasta que se lo detenga.

- Subir Grúa: Enciende el motor de la torre para que se mueva en dirección anti-horaria, de modo que la grúa suba, durante la cantidad de segundos indicada. Si es 0, el motor queda encendido hasta que se lo detenga.

- Detener Grúa: Detiene el motor de la torre.

- Abrir Pinza: Enciende el motor de la pinza durante 0.5 segundos y lo detiene, de modo que la pinza se abre.

- Cerrar Pinza: Enciende el motor de la pinza durante 2 segundos y lo detiene, de modo que la pinza se cierra (esta diferencia de tiempos es debido a inconsistencias en el PWM, ver ‘Conclusiones’).

- Apretar Pinza:Enciende el motor de la pinza de modo que esta se cierra, el motor continúa encendido, ejerciendo presión, hasta que se ejecute la función Abrir Pinza, o Cerrar Pinza.

Siguiendo con el concepto de integrar la Grúa al robot butiá, se decide agregar los bloques a la paleta Extra de Butiá.

Ejemplo de programa básico (usado en el video demostrativo):

Video demostrativo:

Conclusiones

Si bien el brazo robótico construido cumple con los requerimientos suficientes, mucho se puede mejorar todavía, especialmente en lo relacionado al control del mismo.

En nuestro proyecto, se buscó minimizar el costo todo lo posible para que el brazo fuera funcional, tal vez por un costo un poco mayor se podría construir un brazo con más grados de libertad. Pero esto presentaría nuevos retos, pues uno de los problemas en que incurrimos, en la etapa de codificación, fué que la señal PWM enviada a un motor se ve afectada cuando se intenta controlar un segundo motor al mismo tiempo. Por ejemplo: En nuestro modelo, la potencia de la pinza se ve disminuida cuando, al mismo tiempo, se sube la pinza. Esto puede deberse a que el PWM es generado registrando eventos periódicos, y tal vez la presencia de más de uno de estos eventos afecte la performance del controlador, lo cual puede afectar la frecuencia de dichos eventos, afectando a su vez el ancho de la señal.

Por lo tanto, para agregar más grados de libertad, se deberá solucionar ese problema, modificando los módulos de usuario existentes, o bien creando un circuito PWM para controlar los motores, que sea manejable desde la placa USB4Butia.

Queda como trabajo pendiente la creación de una interfaz para conectar ambos motores a los hackpines sin depender de un protoboard.

Fuentes citadas

https://es.wikipedia.org/wiki/Servomotor https://en.wikipedia.org/wiki/DYNAMIXEL https://es.wikipedia.org/wiki/Brazo_rob%C3%B3tico

Agradecimientos

Quedamos agradecidos con los integrantes del proyecto butiá, especialmente a los docentes:

- Mercedes Marzoa

- Federico Andrade

- Rodrigo Dearmas

- Gonzalo Tejera

Sin sus consejos y sabiduría este proyecto no habría sido posible.